小议汽车门窗饰板和胶条匹配问题的改进方法

【作者】:网站采编

【关键词】:

【摘要】1 汽车门窗饰板和胶条匹配问题介绍 本文主要介绍某车型门窗饰板和胶条匹配问题,该车型左右中门窗饰板与门窗胶条间隙超差,标准为0~1 mm,故障车上门窗饰板和胶条间隙为3.0 mm,

1 汽车门窗饰板和胶条匹配问题介绍

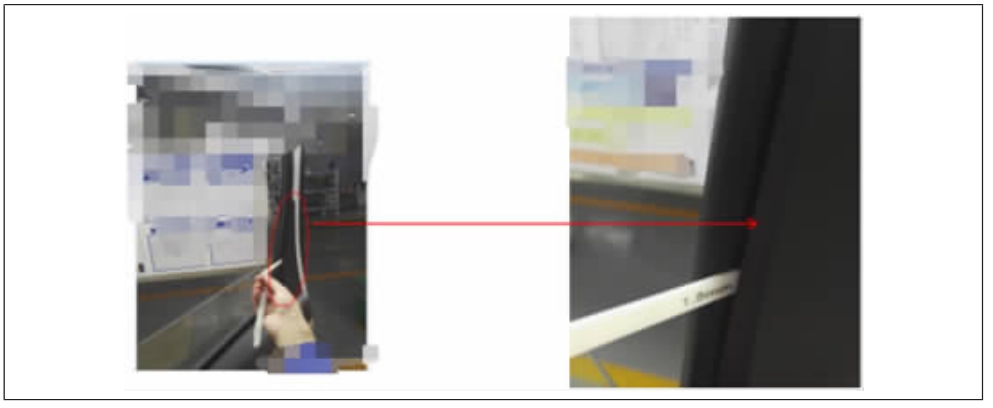

本文主要介绍某车型门窗饰板和胶条匹配问题,该车型左右中门窗饰板与门窗胶条间隙超差,标准为0~1 mm,故障车上门窗饰板和胶条间隙为3.0 mm,不符合标准,故障图如图1所示。

图1 故障图

2 汽车门窗饰板和胶条匹配问题原因分析

左右中门窗饰板与门胶条的间隙由4个零件配合:中门窗饰板、门窗胶条、后侧门玻璃后下导槽总成、后侧门内板总成。小组成员通过制作关联图,以及对现场故障分析、分组讨论,找到了5个末端因素:①装配不当;②左右中门窗饰板尺寸变异;③后侧门内板焊合总成尺寸偏差;④后侧门玻璃后下倒槽总成零件尺寸偏差;⑤设计上中门内板胶条安装面与倒槽胶条安装面不平齐。

下面逐步调查分析各末端因素。

可以预见,未来5G对于家电功能、性能上也将有较大的影响,更优化的网络环境有助于家电智能化的全面升级,在度过初期研发阶段之后,成熟的5G产业将拉动整个社会经济进入新的快速发展时期。

3)考虑适用范围。由于绝缘杆作业法多用于10 kV配电网络中的单回排列线路,单回线路又可分为三角形排列、水平排列等多种排列方式;根据不同安装工艺,不同线路上的导线与设备位置也不尽相同:故在抱杆设计时需考虑使用可移动、可调整、可拆分的零部件,以适应多种线路排列方式。

经确认,AA和BB的后侧门玻璃后下倒槽总成零件均出现变异,零件尺寸出现偏差是问题主因之一。

图2 上检具检测结果

1928年10月28日,印尼第二届全国青年大会的“青年誓言”第3条开始提及印尼语的地位:“我们印尼儿女,尊重统一的语言,印尼语”。这条誓言把印尼语视作团结各民族的语言,明确了印尼语国民语言的地位。1945年8月17日印尼独立后,1945年宪法第15章第36条的规定将印尼语从国民语言提升至官方语言的地位。1950年临时宪法再次规定印尼语是印尼共和国的官方语言。综上所述,印尼语具有这样的法律地位:既是国语(National Language)又是行政语言(Official Language)。

结论:中门窗饰板总成不是导致后侧窗饰板与胶条间隙超差的原因。

(2)后侧门内板焊合件总成尺寸调查。后侧门内板焊合件总成上有后侧门下导槽总成和中门窗饰板安装孔,以后侧门下导槽总成安装面为基准测量中门窗饰板卡扣安装面的相对位置:数模上中门窗饰板卡扣安装面比后侧门下导槽安装面高3.2 mm,现场从故障车上测量左右内板焊合件左右件,测量结果均为2.5~3.0 mm,跟数模相比,中门窗饰板卡扣安装面低了0.2~0.7 mm,中门窗饰板卡扣安装面进去了0.2~0.7 mm,后侧门内板焊合件上门窗胶条安装面与中门窗饰板在同一个安装面,中门窗饰板卡扣安装面低,安装中门窗饰板时中门窗饰板更接近门窗胶条,因此从测量结果看,左右件往对饰板和胶条离空问题有利方向偏移0.2~0.7 mm。

结论:后侧门内板焊合总成不是导致后侧窗饰板与胶条离空的原因。

(3)装配不到位调查。查看故障车,门窗饰板卡扣已卡到位,饰板往里按还是出现跟门窗胶条离空,门窗饰板已无调整空间,门窗胶条也已安装到位,胶条稳稳地卡在门内板上呈垂直状态,胶条已无调整空间,中门下导槽在门内板上只有一个固定孔,中门下导槽与门内板固定孔为圆孔,固定螺钉已对孔,中门下导槽无调整空间,而且对这3个总装件重装故障不消失,总装装配不到位不是引发问题的原因。

现场拆下GF015961(左窗饰板间隙为3.0 mm,右边间隙为0.7)中门玻璃后下倒槽,对比发现右玻璃导轨上端固定支架比导轨内侧面高出2~3 mm,而左边与导轨内侧面基本平齐,经测量左右上端固定支架长宽一样,这就说明与右边对比,左边导轨内侧面相对于固定支架往后偏移2~3 mm,导致左边胶条安装面与导轨底面的阶差比右边多2~3 mm。查看线旁左边的零件90%以上都是这种状态,经SQE张小燕工程师调查确认零件偏差2 mm。由此得知,左后下玻璃导槽零件不稳定是导致左后侧窗与胶条间隙超差比右侧严重的原因。

结论:总装装配不到位不是导致后侧窗饰板与胶条离空的原因。

这倒提醒了柳红。刚才她的大脑突然跳闸,现在终于恢复了思维,想起自己为什么穿梭这片状况很不一般的玉米地,忙便朝苏秋琴背后的方向指了指:“我去抓小偷!我去抓小偷!”就拔腿跑了,跑得跟个小偷似的。

(4)后侧门玻璃后下倒槽总成零件尺寸偏差调查。后侧门玻璃下导槽总成有两家供应商:AA和BB,经对故障车拆下后侧门玻璃下导槽总成,为AA的零件,查看线旁的零件都是AA的,对故障后侧门玻璃下导槽总成拿去上检具不合,与检具配合间隙5.3 mm(标准为0~3 mm),偏大2.3 mm。

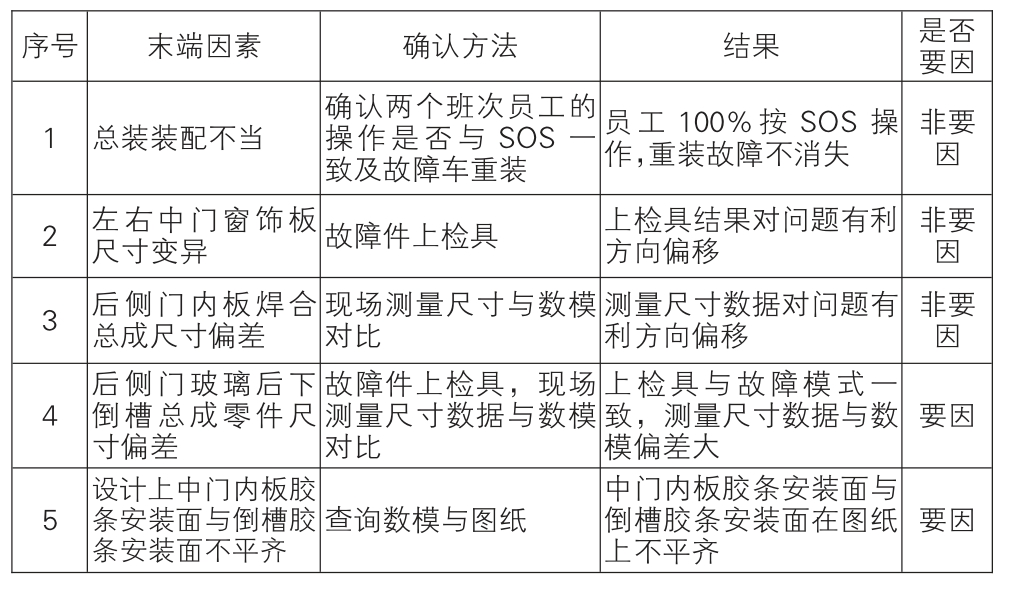

综上所述,最终确定了两个要因:后侧门玻璃后下倒槽总成零件尺寸偏差和设计上中门内板胶条安装面与倒槽胶条安装面不平齐(见表2)。

零件抽查上检具状态负超差,负值说明在零件上显示的应该是与胶条干涉的,即往间隙小的方向走,对应我们的实际问题而言,负值的偏差是有利的,零件超差往对问题有利方向偏移。

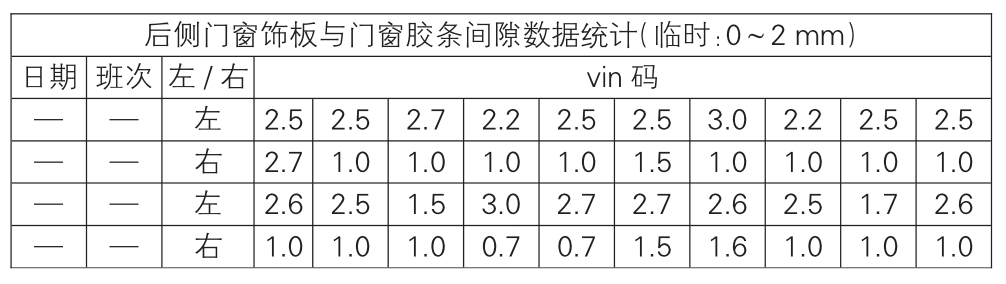

表1 现场跟踪测量数据 (单位:mm)

?

从跟踪测量的车上选两台车拆:GF015961(左窗饰板间隙为3.0 mm,右边间隙为0.7 mm)、GF015954(左窗饰板间隙为2.5 mm,右边间隙为1.0 mm),发现左右中门窗胶条安装面与导轨底面阶差数据有明显差别,右边阶差稳定在2 mm,左边阶差为3.5~4 mm,左边比右边多2 mm阶差。由此可知,左中门窗胶条安装面与导轨底面阶差比右中门大是导致左边比右边故障率高的直接原因。

数模上中门窗胶条安装面比导轨底面高1.6 mm,即导轨底面相对中门胶条安装面偏车身外1.6 mm,现场测量到右边的数据与数模值基本一致,左边数据为3.5~4 mm,与数模值有较大差异。由此得知,左中门窗胶条安装面与导轨底面阶差超差是导致左边间隙超差的直接原因。

通过高中课程的学习,学生在掌握了平面几何、立体几何、函数图象等数学知识的同时,进一步发展空间思维能力和直观想象素养.此类题较好地考查了学生直观想象、空间思维等素养,在直观想象核心素养的形成过程中,引导学生不断提高运用几何图形解决问题的意识,提升数形结合的能力,并感悟事物的本质,培养创新思维.

(1)左右中门窗饰板尺寸变异调查。拆下故障车上的左右中门窗饰板故障件上检具,同时供应商在库房抽查3件上检具,结果显示,饰板与检具的间隙跟标准值相比是负值,说明饰板与检具的间隙更小,零件抽查上检具负超差,结果如图2所示。

结论:设计上中门内板胶条安装面与导槽胶条安装面不平齐是导致后侧窗饰板与胶条离空的原因。

结论:后侧门玻璃后下倒槽总成零件尺寸偏差是导致后侧窗饰板与胶条离空的原因。

(5)设计上中门内板胶条安装面与倒槽胶条安装面不平齐调查。产品设计上,中门窗胶条安装面比导轨底面高1.6 mm,导轨底面相对内板胶条安装面偏车身外1.6 mm,即中内板胶条安装面与导轨底面不是一个平面,胶条安装在导轨上后会随着导轨面往车身外偏移,导致中门窗饰板与胶条离空。

现代课堂教学评价研究………………………………………………………………………………………高 臻,张 杰(3.77)

AA的零件上检具不合,临时停装AA的零件,改装BB的零件。经现场跟踪测量,左右差异明显,且左边间隙故障率达到90%(见表1)。

表2 要因确定

1总装装配不当确认两个班次员工的操作是否与SOS一致及故障车重装员工100%按SOS操作,重装故障不消失非要因非要因3后侧门内板焊合总成尺寸偏差2左右中门窗饰板尺寸变异 故障件上检具 上检具结果对问题有利方向偏移现场测量尺寸与数模对比测量尺寸数据对问题有利方向偏移非要因4后侧门玻璃后下倒槽总成零件尺寸偏差故障件上检具,现场测量尺寸数据与数模对比上检具与故障模式一致,测量尺寸数据与数模偏差大要因5设计上中门内板胶条安装面与倒槽胶条安装面不平齐查询数模与图纸中门内板胶条安装面与倒槽胶条安装面在图纸上不平齐要因

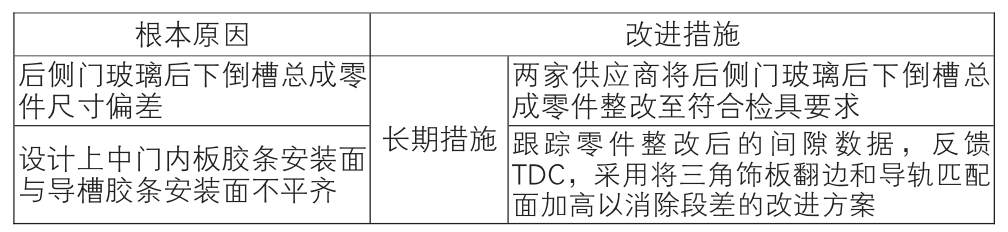

3 汽车门窗饰板和胶条匹配问题解决措施(见表3)

(1)后侧门玻璃后下倒槽总成零件尺寸偏差根本原因:工艺文件、作业指导书未更新实配要求间隙(2±0.5)mm,导致夹具重新调试时作业员按照(3±0.5)mm的间隙要求去调试,零件批量不合格。

针对该原因,采取以下措施:①更新操作指导书,检验指导书及三大文件。②对操作者及质量人员进行培训。③夹具调试时必须由检验员确认零件合格后才能批量生产。④提高检验员抽检频率,由原来2 h抽5件改为1 h抽10件。

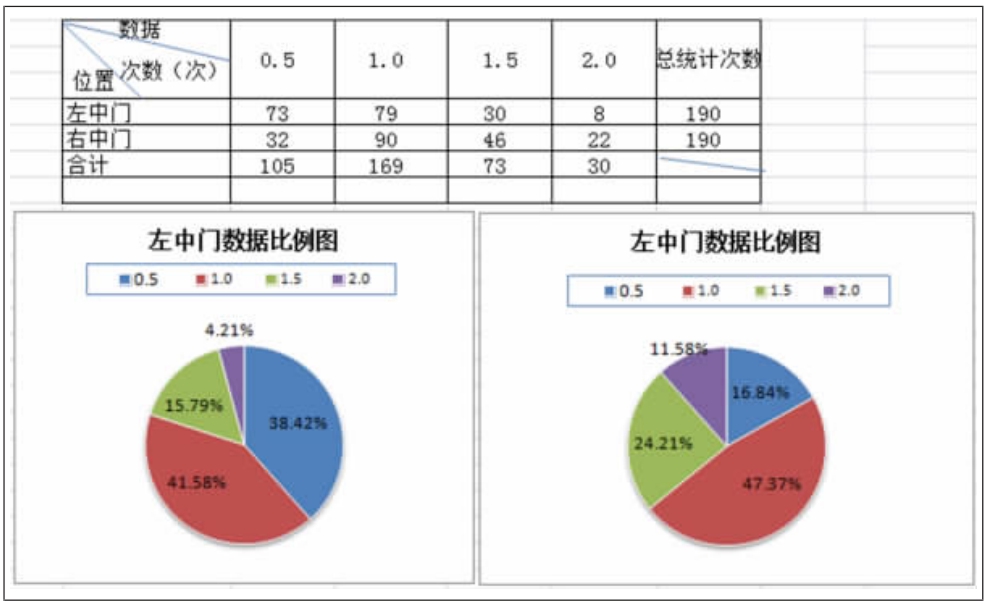

(2)针对设计上中门内板胶条安装面与导槽胶条安装面不平齐采取的措施:临时将间隙标准放宽至0~2.0 mm,跟踪零件整改后的数据,测量190台,间隙均在0~2 mm(如图3所示)。

同种种子在相同温度下用液体冷却介质处理不同时间后,其发芽率有显著区别。以-15℃处理为例,处理1.5 d的X1,F6,H1,H4和K17种子4 d的平均发芽率最高,处理6 d的S10和K16种子4 d的平均发芽率明显高于其他处理时间(见图3)。在-15℃下处理不同时间的7 d平均发芽率可以看出,除S23和K17外,其余6种玉米种子经液体冷却介质处理后,7 d的平均发芽率最高且均接近100%(见图 4)。

表3 汽车门窗饰板和胶条匹配问题解决措施

根本原因 改进措施后侧门玻璃后下倒槽总成零件尺寸偏差长期措施跟踪零件整改后的间隙数据,反馈TDC,采用将三角饰板翻边和导轨匹配面加高以消除段差的改进方案

图3 整改后的数据

经设计改进,尝试使用将三角饰板翻边和导轨匹配面加高以消除段差的改进方案,均无法使间隙问题得到解决,跟踪验证现场数据,间隙在0~2 mm,最终申请改进该位置间隙标准。

通过过程控制工艺方法和设计结构方法的改进,并跟踪验证大量数据,有效解决了门窗饰板和胶条匹配间隙出现超差的问题。

4 汽车门窗饰板和胶条匹配问题的总结与展望

本文主要针对工作中解决的问题作为案例,通过“人、机、料、法、环”逐一分析得出问题根本原因,总结了问题的原因分析查找的基本方法,根据问题的根本原因制定切实有效的解决措施,通过闭环管理方法去解决问题,为其他的间隙段差问题解决提供了思路和参考。目前,汽车外观成为越来越多用户关注的要点,影响汽车外观的因素复杂,这就需要汽车工作者投入更多的精力去改进汽车的外观配合,设计师要从源头上杜绝外观配合出现偏差。

[1]贾庆祥.汽车制造工艺学[M].北京:机械工业出版社,2007.

[2]莫达君.汽车内外饰件间隙段差问题的原因分析方法[J].企业科技与发展,2015(11).

[3]杨少波.汽车内外饰开发设计中的绿色概念[J].山东工业技术,2015(8).

文章来源:《企业科技与发展》 网址: http://www.qykjyfz.cn/qikandaodu/2020/0521/353.html

上一篇:迪庆藏族自治州经济增长与产业结构

下一篇:私人定制衣坊——新型服装定制模式